氧气炼钢是一项成熟技术,该技术于1952年首次提出,并在过去的60年里迅猛发展,据初步统计,2012年氧气炼钢占世界钢产量的69.6%,相当于生产了超过十亿吨的粗钢。

在英国发明家贝塞麦于1856年开发出喷吹空气转炉之后,首次提出用纯氧代替空气喷吹冶炼。在贝塞麦的转炉中,空气通过转炉底部一系列耐材喷嘴吹入转炉。贝塞麦意识到空气中的氮不利于钢水的性能,限制了转炉炼钢种类及其应用。但是,贝塞麦转炉由于缺少氧气规模供应,他的建议没有得到商业化应用。

底吹氧气转炉

尽管德国工程师卡尔冯林德1895年就通过分离液化空气得到氧气,但是大规模生产氧气的设备在二战后才得到发展。战后,德国把战争期间过剩的厂房都用来做转炉炼钢的试验厂房,并在贝塞麦转炉上第一次尝试用纯氧代替空气底吹炼钢,但是由于高温,喷嘴磨损严重。

在某种程度上,可以用吹入蒸汽、CO2或者碳氢化合物代替氧气,二氧化碳被证明过于昂贵,但是蒸汽和碳氢化合物可以用于商业用途。

20世纪50年代后期到60年代初期,在英国塔尔伯特港,低氮工艺被用在底吹蒸汽和氧气混合气体的转炉,蒸汽分解的吸热反应冷却了喷嘴区域,因此提高了底吹喷嘴的寿命、钢水浇铸称钢锭的过程中产生的氢气导致沸腾钢的形成,而低氮含量使钢锭轧制成适合深冲应用的带钢,例如可以用于汽车车身的板材。低氮含量还可以防止储存期间轧制带钢的老化,而带钢轧制使得氢(浇铸时引起气泡)向金属内扩散出去。但是,钢的沸腾性质使得连续浇铸很难,这时就需要更多的研究和改进。

20世纪60年代中期,加拿大的蒙特利尔空气液化公司开发了一种可以通过管道中心同轴喷嘴喷吹氧气的工艺,氧气中混入碳氢化物。吸收的热量可以用于分解碳氢化物,包括丁烷(126KJ/mol)、丙烷(104KJ/mol)、甲烷(75KJ/mol),这些可以保护喷嘴。

1967年在德国,第一次把氢气用在马克西米利安公司的底吹转炉,该转炉底吹喷嘴用的是空气液化公司开发的环形喷嘴。1971年这项工艺被马克西米利安公司授权同意美国钢铁公司采用,美国钢铁公司将该工艺命名为底吹转炉Q-BOP。底吹转炉Q-BOP是当时美国钢铁公司董事长Edwin H Gott命名的,而Q的意思未被证实,但普遍认为Q代表安静或者质量,BOP代表氧气工艺。

同年法国文代尔—西代尔公司和工厂建造者Sprunck公司与克勒索卢瓦尔工厂共同开发了另外一种不同的工艺,此工艺使用燃料油来保护碳氢化物。这三家公司将这个新工艺命名为LWS。

顶枪工艺转炉冶炼

从1947年开始,欧洲试验通过喷枪将纯氧高速喷入转炉比通过底吹喷管喷入的效果要好。其目的是熔体脱碳,同时产生的炉渣和金属紧密混合作为脱磷手段之一,而磷普遍存在于欧洲大多数的矿石中。

瑞典多姆纳维特厂布卡林教授开发了卡尔多转炉炼钢工艺,此工艺在熔体上方用氧枪吹氧的同时,与水平面成20°的圆柱形炉体可以快速的旋转(转速40rpm)。然而要使金属和炉渣混合均匀,转炉耐火材料内村磨损较高(最大90炉次),由于需要有旋转300t重量的动力使驱动系统要承受相当大的负担,表面以大约30mile/h(48km/h)的速度运动,因此这个工艺过程相对缓慢(100t转炉产出60t/h,冶炼周期90min)。此工艺的主要优点是废钢能比其他工艺多吃50%,也能处理高磷铁水。十九世纪六十年代中期,瑞士钢铁有限公司引进该工艺,尽管该工艺也可以冶炼含镍钢,但最后因没有商业化而被淘汰。

德国奥博豪森开发了罗脱转炉炼钢工艺,该工艺也使用一个可以旋转的炉体,但是在水平方向可以很慢的速度旋转,有两支氧枪,一支在熔体上面,另外一支插入熔体吹氧。相比卡尔多工艺这种罗托转炉可以更好的提高耐材寿命(110t转炉可达130-150炉次),因为氧枪的位置可以沿着转炉的轴线移动以均衡耐材磨损,另外,整个转炉可以反转旋转和从另外一端吹氧来进一步均衡耐材磨损。然而,由于驱动系统复杂、维护费用昂贵和生产率(30-70t/h)低,当时只有很少的国家建造了此转炉,例如英国、德国和南非。

奥地利也开发了一种新工艺,该工艺在转炉中用顶枪将氧气以超音速吹到熔融金属/炉渣混合物的表面,转炉可以倾斜但是不能旋转。这个方法最终获得了成功,并被命名为氧气顶吹转炉炼钢。这个名字源于两个首先开发和使用此工艺的地方林茨(Linz)和多纳维茨(Donawiz),或者可能源于德语的描述“Linz Dusenverfahren”(林茨喷射工艺)。

氧气顶吹转炉炼钢在今天仍被称为碱性氧气炼钢(BOS)(碱性是指转炉耐火材料内衬的化学性质,通过加入石灰溶剂使转炉能处理含磷铁水。)或碱性氧气转炉(BOF);碱性氧气工艺(BOP),或者有时简称为转炉炼钢。

自从1952年氧气顶吹转炉炼钢商业化投产以来,开发出了许多变种工艺:

◆ 碱性顶吹氧气炼钢法LD-AC,在卢森堡和比利时“AC”代表阿尔贝德钢铁制造商和其冶金研究中心,与奥钢联公司以前开发了喷吹石灰处理高磷矿石冶炼铁水工艺。

◆ 转炉复合吹炼钢法LD-CL,“CL”代表回转氧枪,当时日本钢管公司(现在JFE)开发的一个工艺。

◆ LD-HC,比利时的艾诺桑布尔公司冶金研究开发的顶底复合吹炼工艺。

◆ 转炉底吹氧复合吹炼钢法LD-KGC,当时的日本钢铁公司(目前为JFE)开发的转炉底吹氧复合吹炼钢法。

◆ 转炉顶底复合吹炼钢法LD-OB,当时新日铁开发的复合吹炼生产工艺。

◆ 转炉氧气顶底复合吹炼钢法LD-OTB,当时的日本神户制钢开发的转炉氧气顶底复合吹炼钢法。

◆ LD-RH-OB,结合真空脱气(RH)的两步骤法转炉炼钢法。

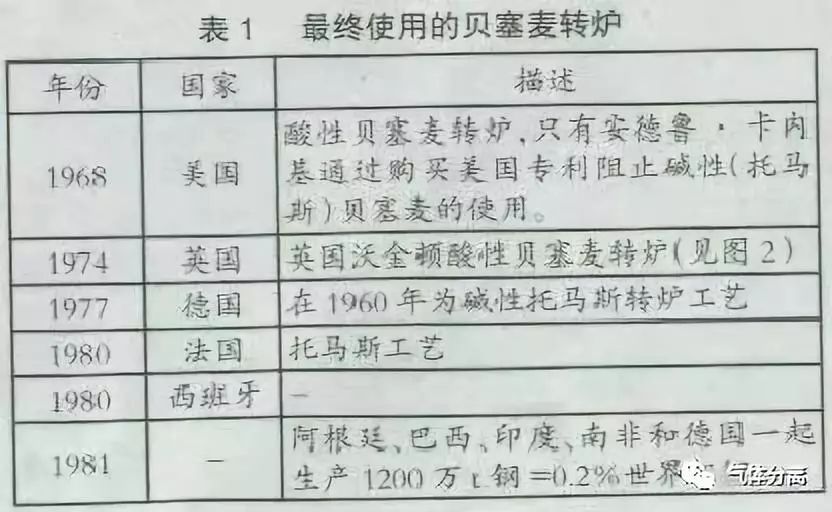

在世界的一些地区氧气转炉炼钢和贝塞麦转炉一直共存至1981年,但是在欧洲止于19世纪70年代,使用情况见表1。

碱性氧气转炉炼钢工艺是第一个被开发者商业化应用的工艺,奥地利奥钢联公司于1952年在林茨和1953年在多纳维茨建造了使用该工艺的转炉。1954年加拿大安大略省哈密尔顿Dominion铸造厂是第一个在奥地利之外使用该工艺的。19世纪60年代初,印度是亚洲第一个拥有转炉工艺炼钢厂的国家,在德国和奥地利的援助下建在洛尔克拉钢铁厂。

自此,氧气转炉炼钢得到快速发展,而平炉炼钢开始下降,如图1所示。氧气转炉炼钢发展超过平炉炼钢的一个重要因素是连铸技术的引进。连铸要求钢水源源不断供应,而氧气转炉的工艺时间比较短,能很容易地满足连铸的钢水供应,一个大转炉(350t)的产钢速度为500t/h。与此相对照,如果平炉常规操作,炼钢至出钢需要12-14h,或者如果借助工业用氧加速也需要7-8h。目前在乌克兰、俄罗斯和印度仍然存在一定数量的平炉冶炼。这些炉子正逐步被电弧炉取代,2012年平炉工艺总产钢量1690万t,约占全球钢产量的1.1%。

第一代转炉只能处理磷含量相对低的铁水,最大磷含量不能超过0.4%。后来由于解决了粉状石灰和氧气共同注入这个难题,使得处理铁水的磷含量可以达到2%。这个工艺叫做LD-AC,该工艺后来再奥地利、比利时、卢森堡和法国钢厂中快速发展。而双渣工艺是在中途中断吹炼过程,倒出高磷含量渣,然后再加入更多石灰进行二次造渣。第一阶段倒出的渣磷含量较高,可以把他用于制作肥料,此时的炉渣因没有加入降低P2O5溶解度的熔渣剂萤石而使得肥料中的磷不会在土壤中扩散。

工业用氧是现代钢铁工业发展中一个大的突破。因此,19世纪50年代至70年代,钢产量快速增长,1996年我国成为全球主要的钢铁制造国,其中90%的钢产量是通过碱性氧气转炉生产的。

通常情况下,一个转炉吨钢耗氧50-55m³。资源回收利用是一个关键问题,通常一个转炉要加入20-25%的废钢,废钢不仅可以回收金属,也可作为冷却剂。

转炉和电炉的对比分析

电炉正在成为转炉炼钢的一个竞争者,目前电弧炉除电极提供能量外,还可以通过氧枪和燃料燃烧器补充。电弧炉是最有效的废钢熔化炉,可以减少能量需求70-75%,碳排放量可减少到平均455kgCO2/t钢,相比高炉—转炉工艺排放1.88tCO2/t钢少了很多。

在质量方面,使用100%废钢的电弧炉只限于生产长材产品,杂质元素以及废钢中的铜和锡等元素是没有影响的。但是电弧炉后来越来越多的使用各种形式的铁水,例如直接还原铁、热压块铁水、冷生铁甚至是高炉铁水。这样就可以通过薄板坯连铸机和热轧机连接生产高品质的薄带钢。第一条薄板坯连铸连轧生产线(CSP)是1986年由德国西马克公司与美国纽柯集团公司签约,并于1989年在美国纽柯公司(NUCOR)克劳福兹维尔厂(Crawfordsville)投入生产。今天,在世界各地有约27条不同形式的CSP生产线。

纽柯钢铁公司是世界上第一家生产热轧带钢的电炉钢厂,使用的是澳大利亚必和必拓和日本开发的技术。带钢直接浇铸技术是在钢水连铸时使用成的水冷旋转鼓,这个概念也是贝塞麦于1846年专利中的想法,但是在当时技术无法实现。该技术在不锈钢生产中第一次得到证明,并于2003年由三菱日立制铁机械公司首次成功应用。但是作为生产不锈钢带钢的方法之一,该技术从未证明是有用的。2002年5月,纽柯钢铁公司引进了世界第一台带钢连铸机,克劳福兹维尔厂再次成为先行者,2009年纽柯钢铁公司在它的布莱斯维尔阿肯色州厂引进了第二台更大的带钢设备。

鉴于电弧炉炼钢厂产能的增加,以及他们灵活的操作方式,社会上也要求减少碳排放量,氧气炼钢制造商把电炉作为有潜力和发展前景的炼钢方法。

虽然电弧炉炼钢产量没有超过全球粗钢总产量的三分之一(在2012年占29.3%),但由于中国在世界钢产量的主导地位(占世界总量的46%),且它主要使用氧气炼钢,电弧炉炼钢的影响被忽略,表2显示了在2012年不同地区转炉炼钢及电弧炉炼钢的相对比例。

根据全球不同国家氧气转炉炼钢多年增长趋势可知,从2000年开始,电弧炉炼钢所占比重有了一个明显下降,2000年也是转炉炼钢曲折的转折点,这是由中国转炉炼钢的快速增加引起的,90%的优势转炉炼钢工艺都在中国。