国内对于新能源车技术发展路线主要分为纯电动汽车、插电式混合动力汽车、燃料电池汽车三大类。伴随着补贴和政策的优惠,纯电动汽车、PHEV插电式混动汽车的受欢迎程度逐渐提高,并成为近年来新能源汽车高速发展的“主力军”。随着纯电动车、PHEV插电混动汽车补贴完成其历史任务,行业内外的关注点开始集中在燃料电池领域。

相比较而言,燃料电池汽车的市场体量还是相当小。最主要的原因在于燃料电池的技术难度并不低,同时技术储备和制备氢气的渠道单一且成本较高。除此以外,燃料电池中还有一核心材料需要重视,那就是催化剂。

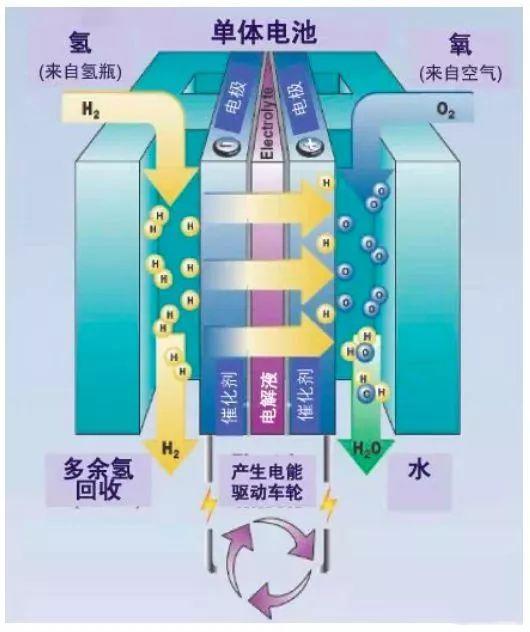

众所周知燃料电池汽车的工作原理,是氢气通过燃料电池的正极当中的催化剂分解成电子和氢离子。氢离子通过交换膜到达负极,和氧气反应变成水和热量;对应的电子则从正极通过外电路流向负极产生电能。从工作原理当中可以看出,催化剂的作用是将氢气分解。

燃料电池的催化剂有别于我们认识的普通催化剂,对于催化的活性、稳定性和耐久性的指标,要高于普通催化剂。以现有技术来实现电池阴极的氧还原反应,就需要大量使用贵金属铂作为电极催化剂。

而目前对于燃料电池催化剂的研究其实并不少,高水平的研究及其论文数量和专利申请的数量成为不少国内相关企业的技术来源。中国工程院院士衣宝廉曾在访问中表示,研究催化剂的单位和企业,还拿不出催化剂装车的运行数据。

所谓的装车运行数据,就是催化剂用于商业化的数据积累。由于实验室在研发催化剂时,性能要求没有量产程度的严格,包括经受抗氧化、抗中毒、耐久性,以及催化剂中杂质对质子膜等影响的试验未达到量产的要求。这导致了研发方面有一定成绩,但是在转为量产的过程中,出现了脱节。目前国内企业所选用的催化剂,多以经过多年研发且实际验证积累丰富的进口催化剂。

消费者对车厢的使用空间、车身重量和续航里程的要求越来越高,使得电池生产企业在电池密度的部分下功夫。电池密度的提升,可以让相同容量下的电池体积变得小巧,也就是体现在电池性能不减弱并且能减小体积。

燃料电池当中的电堆,也就是电化学反应系统是决定了燃料电池的功率密度和净功率,可以说是燃料电池的核心系统。我们比较熟悉氢燃料电池汽车如丰田Mirai、本田Clarity和现代NEXO,它们的电堆功率约在100kW,而国内目前的电堆功率大约在30-50kW左右。

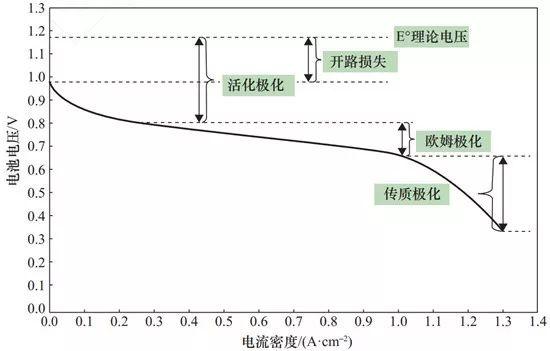

因此提高电堆效率便成为关键,燃料电池在不同电流强度下均产生极化现象;从低电流的电化学极化到高电流的浓差极化,都会影响电堆的功率输出,而降低极化现象可以通过如提高催化剂活性来实现。国内外均有不少高活性催化剂的解决方案,只是技术上关于碳载体和铂金属含量两部分存在差异。

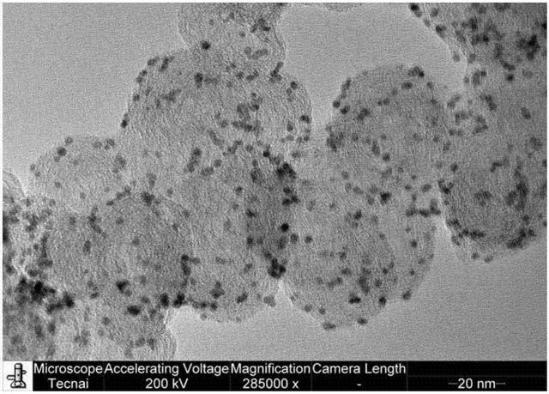

铂金属在碳载体上的高度分散是催化剂设计重要因素,比表面积高、导电性和稳定性好是对碳载体的要求。可科研机构对于碳材料的技术研究并不重视以致于基础相对薄弱,继而影响催化剂碳载体的制备研究。据资料显示,在丰田Mirai的燃料电池里,催化剂的铂金属含量为0.175g/kW;而目前国内同类型产品的铂金属含量多在0.4-0.5 g/kW的水平,较好的产品可以控制在0.3 g/kW。美国能源部DOE曾设定2020年催化剂技术指标,是铂族金属总量是0.125 g/kW,由此可见国内外的催化剂技术仍然存在不小差距。

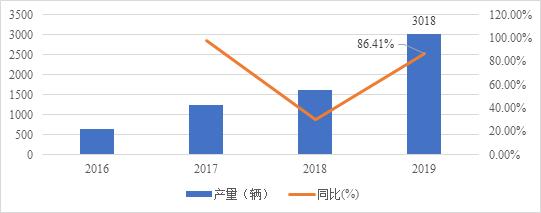

去年全国生产燃料电池车型3018辆,而根据中国氢能联盟发布的《产业白皮书》,预计2020~2025年国内氢燃料电池汽车达到5万辆;2026~2035年达到130万辆;2036~2050年达到500万辆,由此可见燃料电池汽车的市场前景令人期待。

但燃料电池的发展离不开关键部分的进步,对照外国专攻催化剂的企业,多数以可持续发展作为战略,持续地对催化剂领域长期投入。而国内的企业应该减少环绕政策和补贴,通过设备、科研人员和资金的投入,与终端应用、量产化等领域结合,制造出适合的产品供市场发展。