中国能源结构以煤炭为主,其开发利用的清洁性一直受到关注,发展清洁的新能源技术对中国能源战略发展乃至整个社会经济发展都至关重要。氢能被认为是21世纪的终极清洁能源,发展氢能具有战略意义。氢能经济产业包括氢气制备、氢气储存、氢气运输、氢气加注以及燃料电池汽车、燃料热电联系统的终端应用。

生命周期成本分析方法(Life Cycle Cost,简称LCC)是运用生命周期思想,兼顾环境影响的评价方法,为实现经济利益最大化和环境影响最小化提供依据。姚飞等构建了氢能生命周期成本概念和分析框架,将生命周期成本分析定义为基于现有成熟的方法,立足于产品的生命周期全过程,对该产品在其生命周期内所发生的全部成本,包括产品在生命周期内各个阶段所造成的环境影响进行货币化计量与分析,来确定哪些环节可以作为缩减成本的关键环节。研究生命周期成本尤其是环境影响带来的外部成本文献仍然较少,大多仅关注不同制氢技术带来的生命周期经济成本。谢欣烁等整理了研究领域认可度较高的关于不同制氢技术的生命周期成本数据,结果为煤气化制氢8.3~19.5 CNY/kg H2、天然气制氢10.4~27.6 CNY/kg H2、核能热化学制氢为12.8~36.9 CNY/kg H2、风电制氢22.3~59.8 CNY/kg H2、太阳能光伏发电制氢36.6~61.3CNY/kgH2、生物质气化制氢9.7~22.2 CNY/kg H2。传统制氢技术的成本相对低廉,而除生物质气化制氢以外的新型制氢技术成本普遍较高。通过文献调研可知,尚缺乏以煤气化制氢和煤热解制氢为起点的产业链生命周期成本研究。

本文采用LCC方法,重点关注煤气化制氢和煤热解制氢这两种煤制氢技术工艺,以煤制氢为起点,结合不同储运方式,以及加氢站应用,核算两种技术路线的煤制氢产业链生命周期成本,评价其生命周期经济性水平,为我国发展煤制氢提供理论依据。

1研究边界和模型

1.1 研究边界

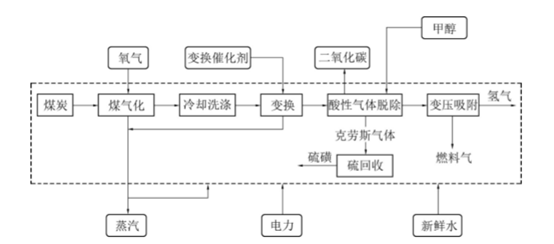

在中国,煤气化制氢适用于大规模制氢,由于原材料煤炭资源丰富,价格较为低廉,已经具备了一定的经济性优势和规模效益。煤气化制氢工艺模拟流程,如图1所示。

图1煤气化制氢工艺模拟流程

图1煤气化制氢工艺模拟流程

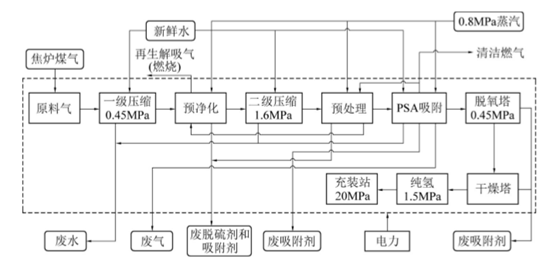

煤炭焦化作为传统煤化工,既是国民经济的重要产业,又是典型的能源转化产业,在我国煤化工行业占有举足轻重的地位。焦炉煤气是焦炭生产过程中的副产品,通常生产1t焦炭可副产420m3焦炉气。焦炉煤气组成中含氢气55%~60%vol、甲烷23%~27%vol、一氧化碳6%~8%vol等。以年产100万t的焦炭企业为例,可副产焦炉气4.2亿m3,按2.5m3焦炉气提1.0m3氢气计,可制取1.68亿Nm3氢气。2018年国内焦炭产量超过4.3亿t,理论上可提纯副产氢气量超过650万t/a。煤热解制氢工艺模拟流程,如图2所示。

图2焦炉煤气直接制氢工艺模拟流程

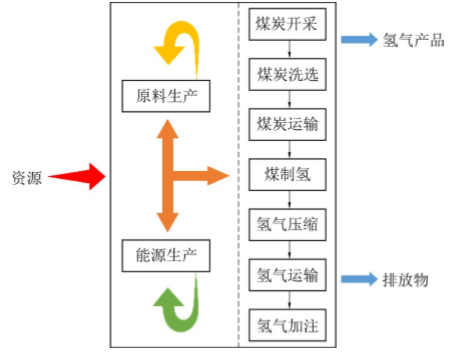

本文的研究边界是基于煤气化和煤热解这两种制氢工艺,结合液氢压缩、气氢压缩两种压缩技术,通过运输环节,再到加氢站的下游应用环节,对不同组合的煤制氢产业链进行生命周期成本分析,研究边界如图3所示。

图3煤制氢产业链LCC分析系统边界

1.2 生命周期成本分析模型

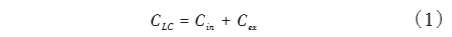

生命周期成本分析方法在1960年首次提出,用于核算美国军工产品领域的成本。生命周期成本包含生产和使用某一产品链条中所产生的全部成本,分为内部成本和外部成本,已经成为能源资源可持续发展评价的经济决策工具。其中,内部成本是对企业而言,包括企业在该产品生命周期中所支付的经济成本,以货币单位的数值来衡量。而外部成本是对整个社会而言,开发利用该产品所带来的环境影响、社会影响等,是无法用会计准则计算为货币单位的成本部分,但对整个社会福利来说也是非常重要的指标。核算生命周期成本,有利于实现企业利益和社会利益的共赢。生命周期成本计算如式(1)所示。

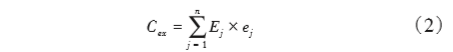

其中,CLC表示生命周期成本,Cin表示生命周期内部成本,可用常规会计准则计算,包括原材料成本、燃料动力成本以及其他成本等。Cex表示生命周期外部成本,可用式(2)计算,实现货币化的计量。

其中,j表示排放的污染物,Ej表示该污染物的排放量,ej表示该污染物的单位外部成本,具体数据参照由欧盟会员会发起的能源外部效应计划。

下文将采用LCC方法分别核算煤气化制氢产业链和煤热解制氢产业链的生命周期内部成本、外部成本以及生命周期成本,并对结果进行比较和评价。

2 煤制氢产业链生命周期内部成本核算

2.1 煤气化制氢产业链生命周期内部成本

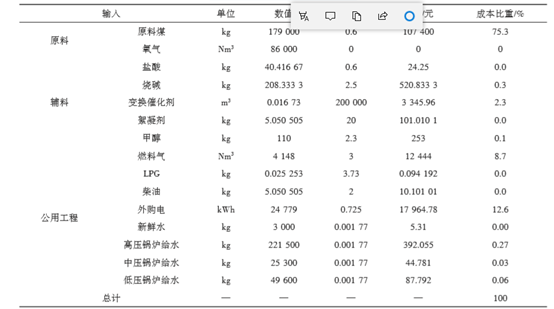

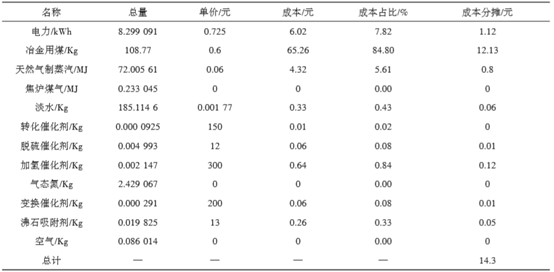

根据某个煤气化项目的工艺数据,使用全生命周期成本(LCC)分析,可以得到煤气化全生命周期成本的结果。煤气化制氢工艺过程参数和成本清单,包括原材料成本、动力成本等,见表1。

表1 煤气化制氢工艺成本清单

数据来源:中国工程院中国煤炭清洁高效可持续开发利用战略研究重大项目

从上表可以计算得到,煤气化制氢工艺成本为6.09元/kg,明显低于其他制氢工艺成本,具有明显的经济性优势。在煤气化制氢工艺成本中,占比最大的是原料煤,占成本的75%,若原料煤价格从600元/t下降到500元/t,可以使煤制氢工艺成本下降13%。

外购电成本占煤气化制氢成本的12.6%。在计算中采用的是工业用电平均值为0.725元/kWh,实际上各地区工业用电价格不同,不同性质、不同电压情况下电价也不同,在高峰段、平时段和低谷段的用电价格皆有不同。一般情况下,工业用电在峰值时段价格为1.025元/kWh,平时段用电价格为0.725元/kWh,低谷段用电价格为0.425元/kWh。若是采用低谷电制氢,可以使煤制氢可变单位成本下降10%。有些地区弃风弃风电价更低,可以达到0.25元/kWh,可以使煤制氢可变成本下降13%,煤制氢工艺的经济性优势更佳。

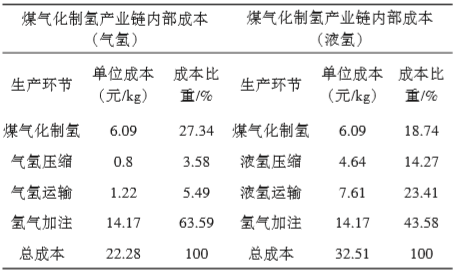

结合氢气压缩(气氢、液氢)、氢气运输(气氢、液氢)和氢气加注环节的成本调研数据,可以得到煤气化制氢产业链生命周期内部成本清单,见表2。

表2煤气化制氢产业链生命周期内部成本

煤气化制氢产业链的生命周期内部成本约为22.28~32.51元/kgH2。其中,氢气加注成本占据煤制氢全产业链总成本比重最高,约50%,因此加氢站拥有稳定的客户群,实现规模化经营,才能有效摊薄加注成本。另外,由于液氢压缩技术尚不成熟,能量消耗较大,因此液氢压缩成本也远远高于气氢压缩成本,气氢压缩成本只有液氢压缩成本的17%,液氢运输成本也明显高于气氢运输成本。在当前情况下,氢气制备厂大多都选择气氢存储和拖车运输,经济性明显更好。

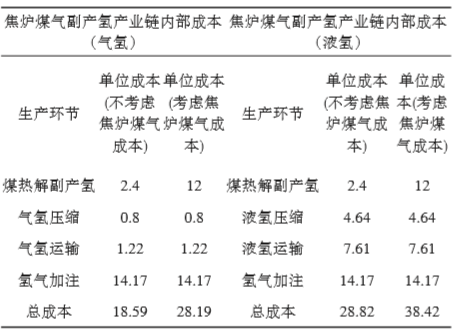

2.2 煤热解制氢产业链生命周期内部成本

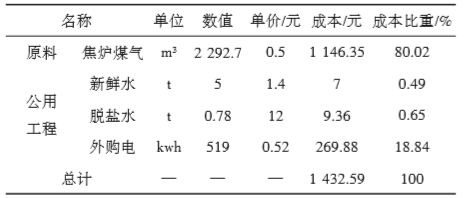

根据煤热解制氢工艺,对成本进行计算,分别设置两个情景。情景1是从焦炉煤气制氢开始分析。假设焦炉煤气外购,成本价为0.5元/m3,计算煤热解制氢工艺成本,结果见表3,与煤气化制氢成本清单相同,主要包括原材料成本、动力成本等。

表3焦炉煤气制氢工艺成本清单(情景1)

数据来源:焦炉煤气利用途径的效率和效益分析

从上表可以计算得到,焦炉煤气制氢工艺成本为1.14元/m3,为12元/kg。在工艺成本中,占比最大的是焦炉煤气,占成本的80%,然后是外购电成本,占比为18.84%。因此,若焦化厂直接使用煤焦化过程中产生的焦炉煤气制氢,不考虑焦炉煤气购买成本和价值分摊,则氢气产品的平均可变成本可以直接降为0.22元/m3,为2.4元/kg。

外购电成本,在计算中采用的是0.52元/kWh。若是采用低谷电制氢,可以使煤热解制氢可变单位成本下降10%。有些地区弃风弃风电价更低,可以达到0.25元/kWh,可以使煤热解制氢可变成本下降16%,使煤热解制氢工艺的经济性优势更佳。

结合氢气压缩(气氢、液氢)、氢气运输(气氢、液氢)和氢气加注环节的成本调研数据,可以得到煤热解制氢产业链生命周期内部成本清单,见表4。

表4煤热解制氢产业链生命周期内部成本清单(元/kg)

从上表看出,煤热解制氢产业链的生命周期内部成本约为18.59~38.42元/kg。其中,氢气加注成本占据煤制氢全产业链总成本中最高的比重,占比在40%~70%左右。与煤气化制氢产业链生命周期内部成本相比,煤热解制氢若不考虑焦炉煤气外购价格,则明显具有更好的经济性。若煤热解制氢成本可以下降0.5元/m3,需要焦炉煤气价格下降至0.21元/m3,利用煤热解制氢在成本经济性上就会优于煤气化制氢工艺。

情景2是从煤焦化过程开始分析,考虑产出包括笨、煤焦油、焦炭和氢四种产品,以产品价值为标准进行成本分摊,氢气产品在总产出价值中的占比约为18.58%,经计算可以得到制氢的分摊成本为14.3元/kg,见表5。

根据对长三角、珠三角、京津冀等地的加氢站调研,35~45元/kg是当前主流的氢气到站价格,再加上加氢站的服务费用,终端用户用氢价格通常都在60元/kg以上。因此,按照氢气价格为40元/kg计算,根据产出价值计算得到从煤焦化工艺环节开始的制氢工艺成本为14.30元/kg。若按照氢气价格为35元/kg计算,则制氢工艺成本为12.81元/kg,与直接采用外购煤热解制氢的工艺成本几乎相当。

总之,煤热解制氢技术为煤焦化与氢能产业联合发展开辟了道路,不仅产生环境效益,也产生经济效益。利用焦炉气生产氢气项目能够有效的回收利用资源,有助于形成良好的循环经济产业链,不仅可以弥补能源供应缺口,还可以改善能源质量、减少温室气体的排放,充分合理利用工业排放气资源,使资源最大限度地得到利用,符合国家现代能源战略。

3 煤制氢产业链生命周期外部成本核算

煤制氢产业链在生命周期中不仅包含内部成本,还包含了在开发应用中产生环境影响所带来的外部成本。本节对煤制氢产业链生命周期外部成本进行货币化的核算,参照由欧盟委员会发起的能源外部效应计划(Externalities of Energy)。

表5 煤焦化制笨、焦油、焦炭和氢气的工艺成本清单(情景2)

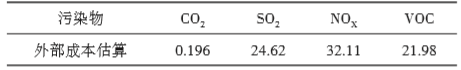

根据文献调研可以得到各污染物的外部费用估算成本,主要包括CO2、SO2、NOX、VOC等污染物,见表6。

表6 各种污染物的单位外部成本估算(元/kg)

数据来源:PaA等人的研究成果

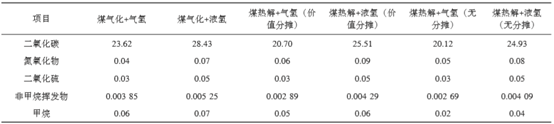

对这两种技术路线的煤制氢产业链进行生命周期评价(Life Cycle Assessment,简称LCA),设置六种组合,分别是煤气化制氢和气氢储运、煤气化制氢和液氢储运,考虑焦炉煤气价值分摊和不考虑焦炉煤气价值分摊情况下的煤热解制氢和气氢储运、煤热解制氢和液氢储运,可以得到1kg氢气从煤制氢到氢气加注的生命周期中,所产生的污染物排放清单,见表7。

表7 生产、压缩、储运和加注1kg氢气的污染物排放清单(kg/kg H2)

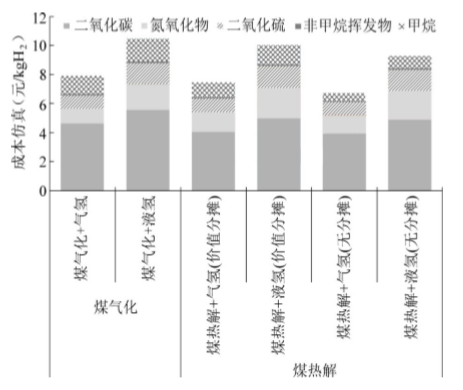

结合煤制氢生命周期评价的污染物排放清单,可以计算得到煤热解制氢结合气氢压缩和液氢压缩、煤气化制氢结合气氢压缩和液氢压缩的产业链生命周期外部成本,如图4所示。液氢压缩比气氢压缩需要耗费更多的能量,其外部环境成本大于气氢压缩所带来的外部环境成本。虽然煤气化制氢明显比煤热解制氢排放更多的二氧化碳,但氮氧化物和二氧化硫排放略小,因此,最后计算得到的生命周期外部成本只略高于煤热解制氢的外部成本,两者差异并不显著。煤气化制氢组合气氢压缩的产业链生命周期外部成本为7.5元/kg,煤气化制氢组合液氢的产业链生命周期外部成本为11.1元/kg,煤热解制氢组合气氢的产业链生命周期外部成本为7元/kg,煤热解制氢组合液氢的产业链生命周期外部成本为10.6元/kg,煤气化制氢产业链生命周期外部成本仅比煤热解制氢高出0.5元/kg。

图4 煤制氢外部环境成本估算

煤制氢生命周期外部成本的具体组成,见表8。对于任何一条产业链来说,二氧化碳排放都是主要的外部成本来源。煤热解制氢产业链,无论是气氢压缩,还是液氢压缩,氮氧化物都是仅次于二氧化碳的外部成本来源,然后是VOC,最后是二氧化硫。对于煤气化制氢产业链,液氢压缩带来了更多的氮氧化物排放,而气氢压缩中排放的VOC更胜一筹。总之,控制二氧化碳排放是降低煤制氢产业链生命周期外部成本的主要途径,可以通过加载二氧化碳捕集设备实现。

表8 煤制氢产业链生命周期外部成本组成(%)

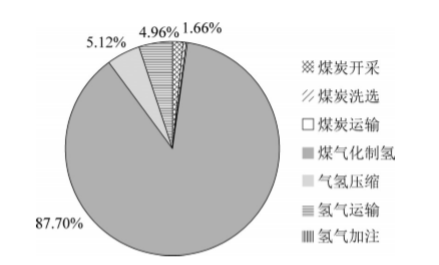

对生命周期外部成本进行各环节分解,以煤气化制氢结合气氢压缩产业链为例,各环节二氧化碳排放所产生的外部成本如图5所示。煤气化制氢过程所产生的二氧化碳外部成本最高,占比接近90%,然后是气氢压缩和氢气运输环节,但相比煤气化制氢工艺过程都可忽略不计。因此,降低煤气化制氢产业链的二氧化碳外部成本,还需要在制氢环节努力实现减排。

图5 煤气化制氢结合气氢压缩产业链的二氧化碳外部成本分解

4 煤制氢产业链生命周期成本和结构分析

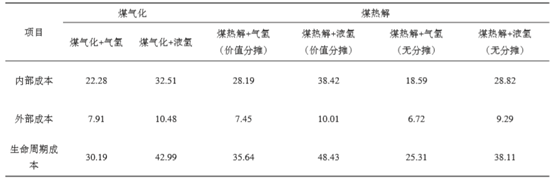

按照生命周期思想,将上述内部成本和外部成本合并为生命周期成本,系统表示煤制氢产业链所产生的经济环境成本,见表9。煤热解制氢产业链中,若焦炉煤气原材料考虑购买成本,或分摊经济成本,其生命周期成本高于煤气化制氢产业链,若焦炉煤气不考虑购买成本,则相比煤气化制氢具有明显的经济性优势。煤气化制氢在外部成本方面处于劣势,它对环境带来的整体影响更加严重。

表9 煤制氢产业链生命周期成本估算(元/kg H2)

从生命周期成本结构来看,对于煤制氢产业链来说,外部成本大约占生命周期成本的1/5~1/4,是不容忽视的部分。因此,企业在生产过程中需要对负外部性进行充分的考量,由于外部成本很难货币化,只有通过政府出台的环境税、排放权交易等方式进行外部成本内部化,使之进入企业决策参考的指标体系中,促使企业主动通过技术进步等方式实现工艺过程的节能减排,从而利于整个社会和产业的可持续发展。另一方面,企业在实际经营中虽然只关注生命周期内部成本,但外部环境成本在未来可能会通过政策实现内部化,因此生命周期外部成本的结论也为企业提前应对政策变化提供了理论依据。

生命周期成本可以帮助综合评估产品生命周期的经济性能和环境性能。对企业来说,生命周期内部成本可以帮助有效识别改善产品经济性的方向,而外部成本则是政府在制定产业发展和环境保护相关决策时应充分考虑的因素。

5 结论与建议

5.1结论

本文采用生命周期成本分析(LCC)方法,核算煤气化制氢产业链和煤热解制氢产业链生命周期成本。结果表明:煤气化制氢工艺成本为6.09元/kg,明显低于其他制氢工艺成本,具有明显的经济性优势,若煤炭价格下降、外购电采用低谷电或可再生能源发电,会使煤气化制氢工艺成本进一步下降至5元/kg左右的水平,经济性会更加凸显。与煤气化制氢产业链生命周期内部成本相比,煤热解制氢若不考虑焦炉煤气外购价格,制氢成本可以下降至3元/kg以下,明显具有更好的经济性,若考虑焦炉煤气外购成本或煤热解过程价值分摊,则焦炉煤气制氢工艺成本约为12~14元/kg,明显高于煤气化制氢工艺成本。两种技术路线的煤制氢工艺相比其他制氢工艺来说,具有明显的成本优势。对于煤制氢产业链来说,煤气化制氢产业链生命周期内部成本约为22.28~32.51元/kg,煤热解制氢产业链生命周期内部成本约为18.59~38.42元/kg,而生命周期外部成本约占生命周期总成本的1/5~1/4,也是不容忽视的部分,尤其对于政府部门来说,可以作为可持续发展政策制定的理论依据。其中煤气化制氢相比煤热解制氢在生命周期外部成本方面处于劣势,对环境带来的整体影响更加严重,制氢环节的二氧化碳排放是主要的外部成本来源。

5.2建议

在未来中国氢能广泛布局、氢能产业发展到一定规模的阶段,采用煤气化制氢和焦炉煤气副产氢,既可以得到大规模氢源,又能实现经济性的有效途径,也是在可再生能源制氢等绿氢发展成熟之前过渡阶段的必要选择。因此,针对本文结论提出以下建议。

1)充分利用煤制氢大规模制氢经济性优势,为工业提供稳定氢源。我国煤气化制氢和煤热解副产氢行业工业化水平高,技术成熟,空间布局广泛。尤其是煤气化制氢技术广泛应用于炼油化工行业,具有短时期、大规模制氢、成本较低的优势。现阶段可充分利用煤气化制氢经济性优势,为工业用氢提供稳定的大规模氢源。

2)充分利用空间布局优势,在特定区域、特定项目积极探索焦炉煤气副产氢,为燃料电池提供稳定氢源。焦炉煤气副产氢工艺在不考虑成本分摊和环境分摊时,兼具经济性优势和环境优势。因此,对当前各地区各项目的焦炉煤气应用进行充分调研,结合氢能产业链下游加氢站应用环节,充分利用广泛的空间布局优势,探索在特定地区特定项目中采用焦炉煤气副产氢,提高焦炉煤气应用比率,保障项目收益水平。

3)积极优化煤制氢过程工艺,实现节能减排,降低生命周期外部成本。以化石原料制氢的技术面临严重的二氧化碳排放问题,一方面要积极优化气化/热解制氢过程工艺,节约煤炭消耗,另一方面,大力推进电力低碳清洁转型,促进煤制氢与可再生能源发电的耦合,减少生命周期内由电力引起的间接排放。因此,在煤制氢产业链中,采用低谷电或可再生能源电力,配备二氧化碳捕集装置是未来的发展方向。

通过技术手段、市场手段和政策手段,可以使煤制氢产业链在实现良好经济效益的同时,控制外部环境影响,从而在可再生能源大规模制氢技术成熟前发挥重要作用。