空分作为合成氨汽耗大户,正常生产过程中正常工况的精细化操作、非正常工况(倒炉)的优化操作等都是实现能效一流的关键技术环节,空分装置自2021年6月调试运行至今已稳定运行近2年,经过近2年的摸索学习与优化操作,空分装置能耗虽然呈逐月下降趋势,但与装置设计能耗和国内同行先进企业能耗相比还是有不小差距,为了实现云华安一流能效目标,必须坚持不懈抓好能效优化工作,坚持既定目标不放松,多分析、勤思考、找方法、定措施全力以赴完成既定能耗目标,达到最终实现一流能效的目的;为此,云华安空分车间对2021-2022年共计8次气化倒炉空分操作方法进行分析总结,并对原始《气化倒炉空分操作方案》予以优化更新形成标准化倒炉操作规程,最终使空分装置在气化倒炉过程中处于安全、稳定、高效的工作状态,助力云华安一流能效目标早日达成。

合成氨装置气化车间每年计划在线倒炉6次,气化每次倒炉对于空分而言,面临两大考验:

一是装置生产负荷从89%快速加至105%并稳定运行至倒炉结束,然后再减负荷至正常工况 89%负荷,装置加减负荷的操作不是单纯的增加或减少原料空气和产品气,而是需要严格计算装置精馏系统的三大平衡(物料平衡、组分平衡、能/冷量平衡),找到最佳匹配工况,否则就会造成工况无法持久维持或使装置能耗大幅增加,装置加减负荷考验的是操作工驾驭不正常工况的能力(理论知识和实践经验);

二是气化倒炉过程中的氧氮压力及流量大幅波动的快速精细跟踪调节,由于气化倒炉氧氮压力及流量波幅较大,紧急情况下需要对氧氮泵出口回流阀手动干预调节、放空阀(流量及压力高选)手动干预调节及氧氮泵变频辅助调节,倒炉过程中的多画面、多阀门、多参数及多岗位联合调节考验的是操作工相互配合的默契度和机智应变能力,明确的分工、默契的配合和灵活应变的精准操控就会减少对空分设备及工况的二次扰动,方能确保装置工况的稳定和可持续。

方案编制/更新依据

云华安气化装置气化炉每连续运行两个月左右,根据相关技术规定,需要对气化炉进行在线倒炉,切换至备用炉运行;为了确保汽化炉倒炉期间的用氧需求平稳,空分车间依据《气化装置倒炉方案》、《空分装置精馏操作规程》、《空分空压机组操作规程》、《空分装置应急预案汇编》再结合空分装置实际运行情况,特制定/更新《气化倒炉空分操作方案》。

气化倒炉流程概述

气化减负荷到60方煤浆左右

备炉烘炉完成更换烧嘴

备炉低压氮气置换(≥3000m³/h)

气化引氧,投用备用一对烧嘴(26-28方煤浆投料)(+12000m³/h氧量),煤浆量一共88方左右,需用氧量42000m³/h左右

气化升压查漏(3-5小时)

停用运行一对烧嘴(-12000m³/h 氧量)

投用备用一对烧嘴(+12000m³/h 氧量)

停用运行一对烧嘴(-12000m³/h 氧量)

气化加负荷至正常

气化倒炉对空分的影响

快速加减送氧量,氧氮压力及流量波动幅度较大,高低压板换温度、膨胀机膨胀端进口温度、空压机出口压力、增压机一段、二段出口压力等关键工艺指标波动较大。

氧气用量大,氧泵负荷大,氧气纯度及主冷液位异常波动等。

气化倒炉空分标准化操作步骤

1、保证超高压氮气(一般情况气化倒炉前一天启超高压氮泵)启动超高压氮泵供超高压氮气至气化,期间保证超高压氮气压力稳定 12.5MPa(根据调度要求适当调整)左右,注意电加热器温度,及时联系现场启、停电加热器,温度控制40℃-70℃之间。超高压氮变频不得长时间低于20%,如气化超高压氮用量过少,当压力超过13.4Mpa及时向调度申请暂停超高压氮泵,现场冷备。

2、提前2小时提高主冷液位及氧纯度(气化减负荷前2小时):接调度通知气化计划倒炉后,提前1小时适当缓慢增加膨胀量至 51000-54000Nm³/h(膨胀量根据气温状况适当调整,气化一般在倒炉前8小时通知调度),保证主冷液位3400mm左右,氧纯度不小于 99.8%O2。

3、提前1小时提氧产量(气化减负荷前1小时):开高压氧放空阀:UCV01722 流量,压力一个投手动控制,一个投自动控制(流量投自动,压力投手动全关根据个人操作习惯灵活掌握),缓慢将氧量加至42000-44000Nm³/h,液氧泵回流阀压力自动控制,调整变频控制氧泵回流阀位大于5%,空分及机组根据氧量及时加负荷操作(加负荷同时,适当加分子筛再生气量)加大高、低板换污氮气送出量,经验值:高板HV01710开度50%、HV01515开度62%左右,低板PV01714开度50%左右调整好板换温差,膨胀机负荷,控制好膨胀机前温度,适当开大 HV01502至60%左右 HV01503至43%左右,关注氩馏分变化情况(经验值提供参考,具体小范围调整根据实际工况)。

4、机组加负荷时监控轴温、轴位移、轴振动变化,氧泵加负荷时监控轴温变化。

5、气化减负荷:气化炉减负荷至60方煤浆左右,气化减负荷期间,根据后系统减负荷量可适当减少中压氮气取出量,维持中压氮流量 32000Nm³/h左右、压力流量一个投手动控制一个投自动控制(流量投自动,压力投手动全关根据个人操作习惯灵活掌握),液氮泵回流阀压力自动控制,调整变频控制回流阀位控制大于5%;氧气流量42000-44000Nm³/h(维持流量稳定)。同时注意发电4.0Mpa蒸汽压力、温度稳定。

6、气化停止烘炉进行低压氮气置换,注意和调度沟通控制低压氮气流量,及时调整低压板换温度。氮气置换合格,退氮气时注意调整好低压板换温度及空压机压力。

7、气化投备用炉一对烧嘴,引氧,引氧过程FIC 01722 一般可自动控制,液氧泵回流阀压力自动控制,通过微调液氧泵变频辅助稳定氧压,如果引氧过快,FIC 01722(流量自动改为手动控制干预)阀位手动调整稳定流量压力,微调氧泵变频辅助稳氧压。

8、气化投备用炉一对烧嘴,投料:和调度确认,第一对烧嘴引氧结束开始投料,氧流量拉至44000-46000m³/h,实时关注气化投料情况,投料成功后,关小氧放空阀 UCV01722至0,氧流量42000-43000m³/h,通过调整液氧泵变频控制氧压,送出氧压控制 8.15MPa 左右。稍减膨胀量,调整工况,稳定主冷至3400mm,膨胀机机前温度正常控制(-114度左右),调整高低板污氮量稳定出板换温度,调整机组负荷,空压机压力稳定不动,增压机压力可稍低控制,微调控制压力稳定。防止投料不成功,瞬间退氧,如发现氧流量快速降低,及时开放空阀至之前的开度。

9、气化拍停主炉一对烧嘴;关注气化炉报警显示,看到拍停显示,快速将流量控制FIC-01722 阀打手动开至~30%,再根据氧气流量和氧气压力调整阀位至烧嘴拍停前氧气流量,同时调整液氧泵变频辅助稳定氧压8.15MPa。(最好两人配合控制,一人开氧气放空阀,一人调整氧泵变频或回流)。

10、气化炉查漏:过程较长,空分氧气用量会维持较大负荷(44000-47000Nm³/h),根据精馏工况变化及时调整机组、高低板负荷,保证主冷液位及氧气、氮气纯度,如果氧气用量过大,可适当加大污氮及中压氮气取出量(尽量确保氧氮取出比例,维持物料平衡),注意气化因为各种原因突然退氧,引起氧气超压。

11、气化投备炉另一对烧嘴拍主炉另一对烧嘴,空分操作方法如同前一对烧嘴投停操作方法。

12、气化到炉结束全系统开始加负荷至正常工况,根据氧氮放空阀开度适当减少氧气及氮气流量,减少氧氮放空量;气化加负荷,高压氧、中压氮拉量,空分调整工况满足后工序需求,继续关小高压氧、中压氮放空量,减膨胀量(减幅应稍大,防止主冷液位上涨过快),调整板换温差,调整空压机、增压机负荷;待全系统工况稳定后,恢复精馏系统正常工况,将氧氮放空阀全关压力流量高选控制投入自动。

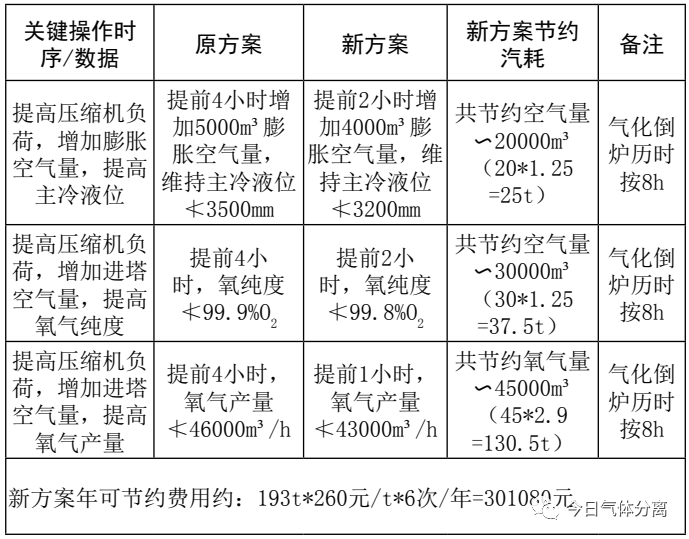

原操作方案与优化后的关键操作时序及经济数据对比