中国空分设备发展简史

空分设备是什么,有什么用途?

空分设备就是指空气分离成套设备。

空分设备的原料是空气,产品是从空气中分离出来的氧气、氮气和各种惰性气体。

空分设备的工作原理是先将空气低温液化,再通过精馏分离出高纯度的氧、氮、氩等气体产品供应给下游生产环节,它广泛用于冶金、石化、化工、煤气化和液化、化肥、环保等许多领域。

空分设备分为冶金型和化工型两类。

大型空气分离(以下简称空分)成套设备是为石油化工、冶金、建材、煤化工和化肥等领域成套工程项目配套的不可或缺的成套关键设备。

空分设备的等级是以每小时的氧气产量来划分的,例如3万立方米空分设备指的是指每小时制造的氧气量为3万标准立方米的设备。

空气分离成套设备主要的子系统包括:

1、杂质净化系统,包括空气过滤器和分子筛吸收器等装置。

2、空气冷却和液化系统,主要由空气压缩机、热交换器、膨胀机和空气节流阀等设备组成,起到使空气深度冷冻的作用。

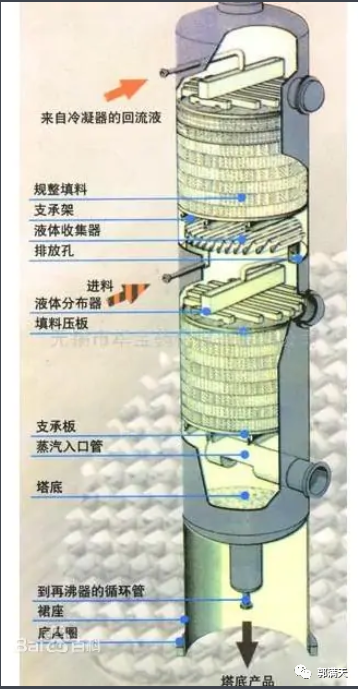

3、空气精馏系统,功能是将空气中的各种组分分离,主要部件为精馏塔(上塔、下塔)、冷凝蒸发器、过冷器、液空和液氮节流阀。

4、产品输送系统,由各种不同规格的气体压缩机、泵、管道组成。

5、液体贮存系统,由各种不同规格的贮槽、低温液体泵和汽化器组成,储存空分设备生产的液氧和液氮等产品。

此外空分设备还包括使净化系统再生的加温吹除系统,仪表控制系统等子系统。

世界上为数不多的大型空分制造企业都集中在美国、德国、法国等少数工业发达的国家,而我国的空分行业经过建国后50多年的发展与壮大,大型空分设备的研发和生产能力已经跻身于世界大型空分制造企业之列。

全球主要的空分设备制造企业:

1、法国液化空气公司

2、德国林德冷冻机械制造公司

3、美国空气制品与化学品公司(APCI)

4、美国普莱克斯实用气体公司(Praxari)

5、英国氧气公司

6、德国梅塞尔公司

7、俄罗斯深冷机械公司

8、日本氧气公司

9、日本日立制作所

10、日本神户制钢所

中国主要的空分设备生产企业是杭州制氧机集团(杭氧)、开封空分集团(开空)和四川空分设备集团。

改革开放后空分设备行业的技术引进

中国最早制造的空分设备是以苏联援助技术为基础生产的苏3350型制氧机,但是工艺流程落后,设备笨重,能耗高。

60年代后期我国空分行业开始走出国门到欧美等西方发达国家参观考察、收集资料,并组织行业攻关,自行研制出6000立方米/小时的中型空分设备。

这些中小型空分设备的产量达到上百套,装备了我国各地的钢铁企业,为钢铁工业的发展贡献了一份力量。

1975年空分行业又根据新建大型化纤厂的需求,开发制造出了高纯氮气空分设备,为快速发展的石化行业提供了急需的空分设备。

但是我国空分设备行业的整体设计、制造水平低,生产的空分设备在运转中暴露了许多质量问题,给使用部门带来了一定的损失和影响。

因此改革开放后,我国通过技贸结合,从联邦德国的林德公司引进了10000立方米等级的成套制氧机技术。

1978年底在冶金部、化工部和机械工业部领导的支持下,杭州制氧机集团(杭氧)从林德公司引进了“万立”冶金型和“2.8万立”化工型制氧机技术。

成套“万立”制氧机技术是包括五种稀有气体(氩、氦、氖、氪、氙)全提取技术,这种技术目前在国际上还没有被第三国所掌握。

林德公司提供的技术资料包括:

1、成套大型制氧机工艺流程计算(包括手算和电算模块);

2、“万立”制氧机、稀有气体提取设备、分子筛吸附器、液化气体贮槽等各单元设备的性能计算和强度计算;

3、空分设备的阀门和配管补偿计算,透平膨胀机热力和气动电算模块,液化气体泵(离心式和柱塞式)性能和效率计算;

4、成套产品生产工作图纸和外协图纸(如电、仪控系统图);

5、林德公司专有的、“万立”制氧机技术和秘密;

6、林德公司标准;

7、“万立”制氧机配套产品样本和目录;

8、工艺装备方面的资料。

此外,林德公司还对我们的技术人员进行了培训,并派出专家到杭氧进行技术指导。

人员培训的主要内容是:

总体流程设计;电算技术;各单元设备设计和计算;制造工艺和技术秘密;特种焊接工艺和焊接操作,透平膨胀机和液氧泵的设计、制造、装配及检验,全面质量管理和关键产品检验;专有设备和工艺装备;电仪控设计;企业经营、生产技术管理。

虽然这些并不是林德公司最先进的技术资料,但对于中国才发展没多久的空分设备行业仍然具有重要意义。

消化和掌握引进的技术

杭氧掌握引进技术,主要包括消化技术资料和合作生产。

杭氧结构培训的技术人员将林德的技术进行了系统的整理,并在内部进行培训。

在消化引进技术资料的过程中,利用林德提供的空分流程计算方法对对杭氧原有产品系列进行验算、对比。通过新老设计方法的对比分析,找到了过去大型制氧机问题的症结,并成功对安阳钢厂、南京钢厂和青岛钢厂的部分设备进行了改进,取得了显著的效果。

利用电算的高速特点,杭氧的技术人员现在有条件在较短时间内对多种设计方案进行比较,择优选取最佳方案。

林德技术的计算结果精确度高,产品提取率高,经济性好,技术水平高,对提高我国技术人员的技术能力帮助极大。

此外对林德技术中的一些关键结构设计,列出了科研课题,进行试验验证,以掌握其内在规律。林德公司的外购配套件也未提供设计计算方法,国内也无法购到。杭氧的技术人员就列出课题,经过研究试验后,再用到产品上。

在产品制造过程中,采用逐步增加合作生产比例,逐步消化掌握引进技术。

杭氧与林德公司签定合作生产的合同规定,初阶段由林德公司负责成套,杭氧生产部分产品,销售给林德公司,由林德公司派驻我厂检验员验收。这期间杭氧为林德公司合作生产了21种43个部机,其中有:喷淋冷却塔及其系统,15立方米低温真空绝热见液槽,400立方米贮液槽(合作生产),高压、中压液化气体蒸发器,吸附器,消声器等产品。这些产品检验合格后,钉上了“林德”和“杭氧”的标牌。

通过合作生产,增加了杭氧严格按林德标准生产的信心,并且从来厂检验的德方技术人员那里,学习了林德公司的检验方法和重点掌握的环节。合作生产的一部分产品已在用户中使用,证明性能达到林德公司规定的要求。

引进技术中属于林德公司外协和外购件的,有一部分技术只提供设计图纸,未提供制造工艺,有一部分技术,只提供产品样本。由于林德公司专业化协作范围很广,所有铸、锻、热处理、电镀工序均由外协解决,所以有关这部分新工艺、新技术、新材料,杭氧均未拿到技术资料。为此,杭氧有关部门组织专业人员,有计划地列出课题进行试验研究,逐项加以试验验证。其中难度比较大的有透平膨胀机不锈钢导向叶片的精密铸造;铝叶轮的精密铸造及其热处理;铝铸件蜗壳,日本日立公司氧气透平压缩机的低压铸铁缸体的铸造等。试验验证均取得比较好的结果。

通过这些过程,杭氧的技术人员成功掌握了引进的万立制氧机技术,制造出了合同规定的空分设备,并将技术成功用于已有产品的改造,取得了良好的效果。

30000立方米空分设备的研制

20世纪80年代中期随着我国大型转炉炼钢和化肥工业的发展,对30000立方米/小时等级大型空分设备的需求急速增长。

为减少工程投资和外汇,在当时已具备自行设计制造10000立方米/小时空分设备的情况下,一机部和空分行业把试制国产30000立方米/小时空分设备提到了议事日程。

中国空分设备公司、杭氧、开空做了大量扎扎实实的工作,完成了冶金型和化工型30000立方米/小时空分设备的技术设计。

光有设计还不够,必须把这套设备制造出来并交给客户使用,这样才能检验我们空分制造行业的技术能力。

在接下来寻找用户的过程中,机械电子工业部和中国空分设备公司、杭氧做了大量的工作,1992年杭氧与首钢签定了第一套冶金型30000立方米/小时空分设备的合同,同时国家计委把洞庭化肥厂作为国产化试点项目。空分行业试图以该工程为依托,在其配套的28000立方米/小时空分设备上实现第一套化工型“三万”空分设备。

但由于种种原因,两套设备制造的目标均未实现。

究其原因,主要是没有取得用户的信任。

当时还没有一套技术指标先进、运行稳定、能力在10000~20000立方米/小时的国产空分设备可向用户展示。

也就是说,我们的水平与国外的差距较大,从10000到30000m立方米/小时,这一步跨得太大,结果欲速不达。

20世纪80年代末和90年代初,空分设备的蒸馏技术有了发展。

由于规整填料在空分行业的成功使用,空分行业又进入了一个发展高峰期。我国空分行业也不失时机地抓紧了填料塔与全精馏制氩的研究与工业试验,加大技术投入,引进了相应的计算机硬件与软件,缩小了与国外企业的技术差距。

此外,空分设备制造企业购置了大型真空钎焊炉和用于膨胀机叶轮加工的五轴联动数控铣床等机加工设备,提高了制造能力。

到2000年底我国已有几十套带规整填料塔和全精馏制氩的空分设备投入运行,其中有多套15000~ 17000立方米/小时空分设备在稳定运行。

杭氧承接了济南钢厂的 20000立方米/小时空分设备合同,完成了宝钢神钢30000立方米/小时空分设备和镇海林德28000立方米/小时空分设备冷箱外部分的改造;开空在上海焦化厂的法液空17000立方米/小时空分设备上增设了全精馏制氩装置,氩提取率达到了89%。

正如原中国空分设备公司总工江楚标所言,从1997年开始,我国空分行业发展速度加快,同期国外的发展速度放缓,我国与国外先进水平的差距明显缩小。

经过近10年的发展,中国的空分设备制造企业的技术和制造能力已经有了进一步的发展,要跨越30000立方米这个等级的门槛,需要有空分设备用户的支持。

此时,中国最大钢铁企业宝钢的领导高瞻远瞩,以敏锐眼光和惊人魄力,在国外空分设备林立、总能力达250000立方米/小时的全国最大的宝钢能源部氧气站内为中国空分行业提供了展现实力的舞台。

得到用户的支持,中国的空分设备制造企业才有施展才华的机会。

宝钢在充分分析国内外空分设备制造厂家,并与国内外制造厂家和设计院进行深入的交流后,于2001年9月24日与杭氧签订了“三万”空分设备的订货合同,杭氧负责整体流程及性能保证、分馏塔和冷箱主体核心设备的制造。

杭氧近几年成功地开发了采用规整填料塔和全精馏制氩技术的第六代大型空分设备,并且广泛应用于“二万”等级的空分设备中,有多套“二万”等级的空分设备已经投产,均一次开车成功。杭氧技术人员在此基础上充分吸收当今世界上先进流程技术,同时结合杭氧近年来在空分设备设计制造调试等方面的宝贵经验;在保证可靠稳定的前提下采用了多项新技术,使宝钢“三万”空分设备的总体性能达到当前国际先进水平。

宝钢国产30000立方米/小时空分设备在2002年11月19日裸冷后于12月13日进行首次冷开车,开车一次成功,16日出氧并很快达到设计能力。12月28日氧、氮、氩基本达标,12月30日通过了性能考核。

宝钢空分设备的改造成功表明了我国空分行业完全有能力自行设计、制造“三万”等级的大型空分设备。宝钢这次空分改造是在一个不完全确定的空压机出口空气条件下自行设计、制造一套 30000立方米/小时空分设备,采用当今最新的工艺流程和技术,冷箱尺寸和内部设备布置必须适应现有基础条件,还要设法利用原有的部分设备。因此,其设计、制造难度不低于一套新的空分设备。

结果是圆满的,当初的所有设想都如愿达到。

首台国产30000立方米/小时空分设备的成功是设计、设备、施工、生产等有关方面协同作战、密切配合的结果。

充分依靠空分行业的力量,宝钢在改造过程中选择了国内空分行业的主力军一杭氧和开空,他们既竞争又合作,充分发挥了各自的优势,而中国空分设备公司也提供了不少帮助。

这次改造也充分运用了宝钢能源部和武钢院的经验与特长。这套设备由宝钢能源部和武钢院一起负责技术总成,实行点菜式采购,即将空气过滤器系统,空压、预冷、分子筛净化系统,冷箱内空气分离系统,膨胀机系统,低温液体贮罐系统,DCS系统,分析仪系统,空压机励磁等八个系统实行单独招标,发挥宝钢在设备采购方面的优势;还一起搞应用软件编程。

武钢院具有大型空分工程设计的丰富经验并自始至终参与了宝钢氧气站的建设与改造,这次除工程和总体设计外还负责技术总成和应用软件编程,从中经受了锻炼,提高了竞争力。

在调试工作中,宝钢利用他们近 20年的大型空分设备运行经验,使首次冷开车一次成功,比以往任何一台进口空分设备开车都顺利。

这是目前由我国自行设计、制造、成套而建成的最大规模的空分设备,该套空分设备采用了当代先进的规整填料和全精馏制氩技术,主要指标达到国际先进水平。

宝钢“三万”空分设备的诞生,使我国空分设备技术又上了一个新的台阶。宝钢“三万”空分设备不仅仅是在规模上突破了一个等级,而且其主体技术指标达到同类型空分设备的国际先进水平,用事实证明我国完全有能力完成“三万”等级空分设备的国产化。

于此同时,开空也承担了国家发改委下达的40000立方米/小时大型空分设备的制造任务,这套大型空分设备是为了生产30万t合成氨、52 万t尿素大化肥国产化相配套的重要装置。生产化肥所使用的空分设备,其氧气、氮气产品的压力要求非常高,氧气为8.6MPa、氮气为6.0 MPa,这比通常炼钢所使用的空分设备在生产技术方面难度大很多。

开封空分集团采用国际上最先进的内压缩流程,制造出化肥生产所需要的大型氧、氮高压流程空分设备。该套大型空分设备,自2004年9月投产后一直稳定运行,各项指标均达到设计水平。

从“三万”等级空分设备的国产化过程中可以看出,用户(业主)对推进我国的空分设备技术的发展起到非常关键的作用。从“七五”开始,我国就提出了“三万”等级空分设备的国产化,并列入国家攻关项目中,虽经多方面的努力,取得了不少阶段性的成果,但是始终没有突破成套“三万”空分设备的国产化,其中主要原因之一就是缺少业主单位的支持。

6万和10万立方米空分设备的研制

虽然经过努力,中国空分设备制造企业的能力有了长足的进步,并且制造出了30000~50000立方米/小时等级的空分设备,但是60000立方米/小时以上等级的大型空分仍是国外厂商的天下。

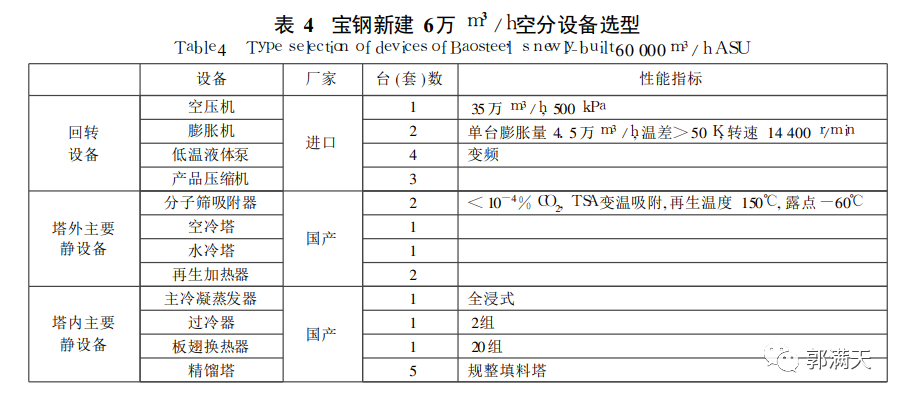

2006年6月经详细论证,由宝钢牵头,联合杭氧股份、中冶南方工程技术有限公司(简称中冶南方)等组成攻关组,进行6万等级空分设备国产化自主集成。

作为国内首台6万等级空分,宝钢的自主创新集成是一次大胆而成功的尝试,完全立足自行设计、自主集成,采用了最新的工艺流程及控制技术,并进行了自主创新和改进。

在工艺集成中考虑的重要因素是产品的产量、质量、能耗。

为确保此套机组的成功集成,宝钢与杭氧、中冶南方一同组建攻关团队,从确定合理的工艺技术参数到优化设计,都反复论证研究,确保了工艺集成设计的成功。

对净化系统、制冷系统、换热系统、精馏系统、接口和产品输送系统的预设参数与目前具有运行业绩的引进流程参数进行比较,并利用流程模拟计算软件、流体阻力分析软件、强度计算软件、板翅换热器计算软件、有限元分析软件等进行详细计算,最终确定设计标准。

对于成套设备中的投资大、制造交货期长、技术要求高、能源消耗大的回转设备特别是空压机采取直接进口的方式。

对于容器类设备,由于其制造技术难度相对较低,近年来国内厂家能力提升,优先考虑国内具备大型压力容器制造能力的厂家。

对于塔内换热设备,由于国内外厂家的制造能力差距缩小,因此也优先选择国内企业产品。

国内首台自主集成6万等级空分设备于2008年8月19日通过验收,并于2008年9月25日成功出氧达产。

这套空分设备的自主集成国产化,不仅直接节约了6000万元投资成本,而且打破了国外厂家在该等级空分的垄断,缩短了与世界先进水平的差距,更表明我国具备了制造特大型空分的能力, 是空分制造业水平迅速发展壮大的体现。

宝钢在为大型空分自主集成国产化提供舞台的同时,也充分展示了自己在大型空分设备自主集成、建设和调试中的实力。6万等级空分的建成, 对提升宝钢自主集成创新能力,对能源环保系统在宝钢二次创业中更好地发挥作用,对空分行业乃至制造业的发展,都起到里程碑式的作用。

6万等级空分设备项目的顺利研制和成功开车,使杭氧成为国际上第五家可以生产6万等级以上大型空分设备的制造企业,显示出了其在大型空分设备领域参与国际竞争的能力和实力,标志着杭氧大型空分设备设计、制造技术跨上了一个新的台阶。

随着国内煤化工行业的快速发展,对大型空分设备的需求进一步增加,对空分设备大型化的要求也进一步提升。

2013年4月26日,杭氧与中国神华宁夏煤业集团公司(以下简称神华宁煤)签署了6套10万等级空分设备设计、供货和服务合同,占该项目采用的10万等级空分设备的1/2,无论在空分等级还是在制氧总容量方面均居国内空分产业第一和世界前列。

这6套空分设备将安装在国家“十二五”煤炭深加工示范工程一神华宁煤400万t/年煤炭间接液化项目上,这也是迄今为止全球一次性投资建设规模最大的煤制油项目。

2017年,杭氧制造的6套设备全部顺利投产,标志着杭氧站在了空分成套设备的最高峰!

中国掌握大型空分成套设备的意义

空分设备是典型的生产装备。

全球掌握大型成套空分设备制造能力的国家只有美英法德日俄和中国,这也是全球主要的科技和军事强国。

在这些国家中,中国是典型的后来者和追赶者。

从50年代完全不会,到2000年后突破30000立方米等级的空分设备,再到2008年突破60000立方米等级的空分设备,最终成功在2017年100000立方米等级的空分设备成功投产。

中国在大型空分成套设备制造领域用了近70年的时间,才最终追赶上世界最先进水平,并从追赶者变为领先者。

中国在大型空分成套设备领域的技术追赶,充分体现出了我们能够制定长远的目标,并矢志不移地去完成这个目标。

新中国成立之初,我们这个不会造那个也不会造,处处都是短板。

但是在党的领导下,我们一步一步的前进,不断弥补自己的短板,并最终成为制造业强国。

中国掌握大型空分设备制造技术的过程,是中国工业化过程的重要组成部分。

正是这些技术装备的制造,使得中国的发展有了坚实的基础。

感谢共和国的奋斗者们!