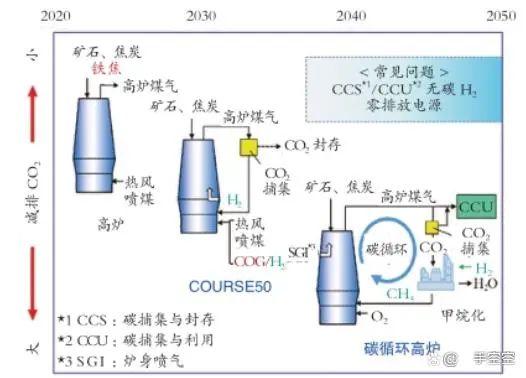

传统钢铁工业的生产过程严重依赖于煤和焦炭等化石燃料,因此,钢铁行业也成为仅次于电力行业的能耗和CO₂排放大户。国际能源署的统计结果表明制造业CO₂排放量约占全球CO₂排放总量的40%,其中钢铁工业占制造业CO₂排放量的27%左右,其中炼铁系统的能耗占钢铁生产总能耗的70%以上,CO₂排放量约占钢铁生产全流程的80%左右,是钢铁工业节能减排的重点环节。坚持高炉精料操作,优化风温、富氧等调剂手段,推进低燃料比操作固然是炼铁系统降低能耗,减少CO₂排放的重要措施之一,但减排效果十分有限,采用碳捕捉结合低碳炼铁技术减少CO₂直接排放,将逐步成为解决钢铁行业碳排放的有效措施。

目前主要有3种CO₂捕捉工艺,包括燃烧前捕捉、燃烧过程捕捉和燃烧后捕捉,其中,燃烧后捕捉是唯一实现工业化的工艺过程,世界范围内已投产的燃烧后捕捉CO₂装置包括挪威的年处理300万吨CO₂装置和加拿大100万吨/年的CO₂捕捉装置。这些技术的核心是气体的分离,燃烧后捕捉CO₂是CO₂与N₂的分离,燃烧前捕捉是CO₂和H₂的分离,而燃烧过程捕捉是空气中O₂的分离。所有技术中气体的分离均需要在一定的温度、压力和CO₂分压条件下进行,捕捉工艺选择的关键是实现能耗和捕捉成本最低。

(1)日本JFE物理吸附法分离高炉煤气CO₂。日本JFE钢铁公司在福山厂建立了小型CO₂捕捉试验设备,其处理能力为3t/d,煤气约300m³/h,采用物理吸附技术路线分离高炉煤气中的CO₂。该项目是日本“冷地球50”(COURSE50)计划的子项目之一。高炉煤气经过加压、冷却后,依次流经脱湿塔和脱硫塔脱除煤气中的水分和硫化物,净煤气进入PSA核心处理单元。该单元分为两段,第一段是CO₂-PSA,第二段是CO-PSA,分别将CO₂和CO从煤气中分离出来。分离回收的CO气体是高热值气体燃料,可用于烧结、热风炉及轧钢等工序。

JFE高炉煤气碳捕集计划/图片来自网络

(2)新日铁化学吸收法分离高炉煤气CO₂。新日铁在君津厂建造了高炉煤气CO₂捕集试验装置,处理能力约为100m³/h,该试验装置主要由三部分组成:吸收塔、再生塔和再沸器及富液与贫液换热系统。吸收塔内采用胺溶液逆向喷淋技术,捕捉进入吸收塔内的高炉煤气中的CO₂。富含CO₂的富液经换热后泵入再生塔上部汽提解吸部分CO₂。经汽提解吸后的半贫液进入再沸器,使CO₂进一步解吸。解吸CO₂后的贫液经处理后可返回吸收塔循环使用,捕捉得到的高浓度CO₂处理后可用于化工生产、开采石油等。

(3)浦项化学法吸收分离高炉煤气CO₂。与新日铁化学法不同,浦项制铁采用氨水作为化学吸收剂,基本流程与新日铁的有机胺法相似,但解吸温度远低于新日铁。新日铁采用常规有机胺法,其解吸温度约为120℃,而浦项制铁采用的氨水法的解吸温度仅为80℃,使气体解析过程的能耗大幅度降低。此外,浦项制铁还在研究PSA法的高炉煤气CO₂分离技术,已经搭建了处理能力为1m³/h的小型试验平台。

(4)安赛乐米塔尔氧气高炉煤气CO₂分离。氧气高炉的高炉煤气中仅含有CO和CO₂的混合气,仅含有极少量的氮气。米塔尔公司在Eisenhüttenstadt-EHS 钢厂建设了真空变压吸附(VPSA)设备,并在产能为70万吨/年的高炉上投入使用。该项目主要研究高炉炉顶煤气循环工艺及闭环操作的可行性。高炉顶部煤气循环(TGR-BF)是ULCOS项目的一项重点新技术,欧盟选择了VPSA法提纯CO,吸附尾气即为CO₂。VPSA相比于PSA,尾气杂质解析得比较彻底,缺点是需要增加动力设备和抽真空设备,固定投资随之增加,运行费用也会相应增加。

来源:双碳战略研究小组